- 首页

- 关于西玛

- 电机新闻

- 西玛电机

-

-

YE5系列超高效三相异步电动机

YE5系列超高效三相异步电动机具有性能优良、高效、节能,温升裕度大,寿命长,性能好,振动 小,启动性能优良,外形美观,可靠性能高的优点。常用于驱动水泵、风机、压缩机、传送机和其他传动 机械被应用在

-

西玛电机YVFE2-225M-2A 45KW西玛变频电机驰名商标认

西安市泰富西玛电机有限责任公司是哈尔滨市泰富电气设备有限责任公司属下的控股子公司,我国中国机械专业生产制造大中小型、高压低压、交直流电机的知名企业,是集电动机设计

-

西玛电机YRKK4005-8 200KW 6KV高压三相异步电动机

一、西玛电机YRKK4005-8 200KW 6KV高压电动机概述 YRKK系列6kv高压绕线转子三相异步电动机(中心高355-900)是我公司采用国内先进技术,结合我公司生产高压电动机的实践经验而建立的优化

-

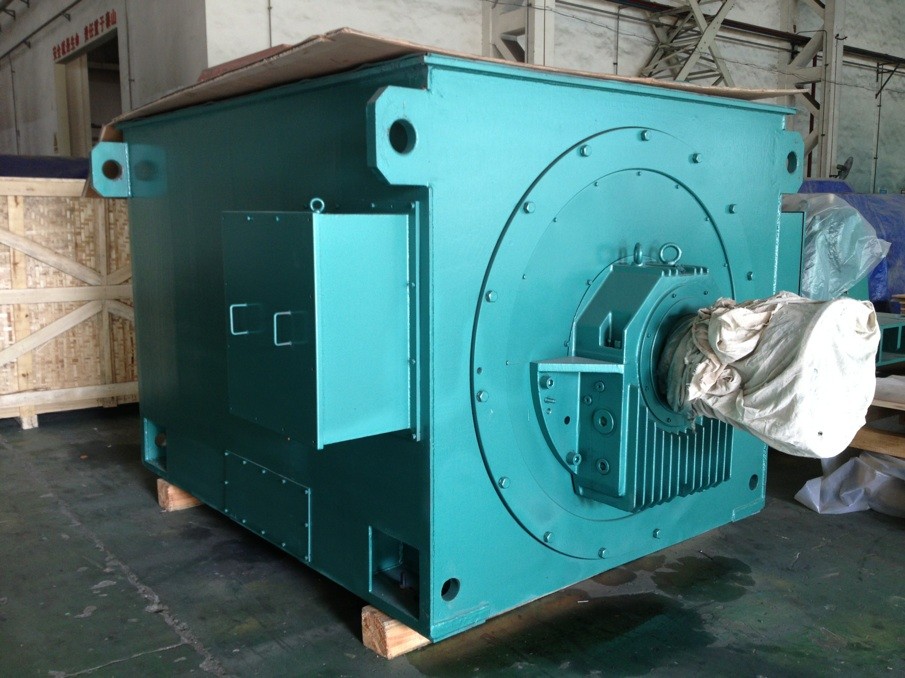

西玛厂家直销Y8003-8 3150KW 6KV 高压三相异步电动机

一、西玛电机 Y系列Y8003-8 3150KW 6KV 高压三相异步电动机概述 Y系列6kV高压三相异步电动机为笼型转子异步电动机。该电动机的防护等级为IP23,冷却方法为IC01。 本系列电动机具有高效、

-

- 电机控制

-

-

西安西玛SMZD数字直流调速控制柜

SMZD系列全数字直流调速柜核心控制单元采用欧陆590P系列、西门子6RA70系列等全数字直流调速装置。 I.系统用于可调速直流电机电枢和励磁供电,可调节电机在额定转速以下恒转矩运行

-

SMZA系列模拟不可逆直流调速控制柜 西玛控制柜

SMZD系列全数字直流调速柜核心控制单元采用欧陆590P系列、西门子6RA70系列等全数字直流调速装置。 I.系统用于可调速直流电机电枢和励磁供电,可调节电机在额定转速以下恒转矩运行

-

西安西玛 SMYB系列交流电机变频调速控制柜 西玛

SMYB系列交流电机变频调速控制柜概述 SMYB系列交流电机变频调速控制柜核心控制单元采用西门于、三菱、日立、普传、森兰等国内外著名品牌变 频器,可满足用户不同档次的需求。变频

-

- 电机配件

-

-

西玛交流电机滑环JR136-4 220KW 6KV高压电机滑环

一、西安西玛电机配件: 本厂主要生产集电环(滑环)、换向器、刷握、碳刷、法兰、风叶、风罩、高压绝缘子、接线板、双速接线板、螺栓、连接片、接线栓、端盖、特殊端盖、线盒

-

西玛电机配件之电机端盖

中型电机零部件 1.触头(个),2.夹叉支柱,3.夹叉,4.导轮轴,5.滚轮轴,6.有举电刷,7.无举电刷,8.双包触头,9.瓷瓶,10.短路环座,11.夹叉轴,12.碳刷,13.电刷,14.有举刷盒,15.无举刷

-

电机滑环

中型电机零部件 1.触头(个),2.夹叉支柱,3.夹叉,4.导轮轴,5.滚轮轴,6.有举电刷,7.无举电刷,8.双包触头,9.瓷瓶,10.短路环座,11.夹叉轴,12.碳刷,13.电刷,14.有举刷盒,15.无举刷

-

- 电机维修

-

-

高效能Z4系列直流电机在工业自动化中的应用与优势

Z4系列直流电机:高效能与精准控制的卓越选择在现代工业和自动化领域,电机作为核心驱动部件,其性能的优劣直接影响到整个系统的效率西玛ztp电机。Z4系列直流电机凭借其独特的设计和卓越的功能,成为众多企业的理想选择。本文将深入解析Z4系列直流

-

T系列同步电机的工作原理与应用分析

T系列同步电机:高效能驱动的未来在现代工业中,驱动系统的效率和可靠性至关重要yjtkk西玛电机。T系列同步电机作为先进的电动机技术,其优越性能在电力传动领域得到了广泛应用西安西玛电机电话。它们不仅在制造业、矿业、运输和能源行业中大放异彩,更因其出色的节能效果和低维护需求而受到行业青睐直流电机。本文将探讨T

-

西玛电动机

西玛电机:引领电机行业的创新先锋在现代工业领域,电机作为核心动力源,其重要性不言而喻yrks西玛电机。西玛电机,作为电机行业中的佼佼者,以其卓越的技术创新和可靠的产品质量,赢得了广泛的市场认可西玛电机维修厂。本文将深入探讨西玛电机的产品特点、应用领域及其在市场竞争中的优势z2电机。西玛电机的核心技术优势西玛电机致

-

- 询价订购